報道によれば曙ブレーキ工業が事業再生ADR手続きを申請し、受理されたと発表。売り上げの半分が北米事業頼りとなっていたところに、最大顧客であるGMからのブレーキ製品受注を逃したことで財務が悪化。1000億円超の有利子負債の返済にめどが立たなくなった…。

そんな経営危機に陥っている同社の製品を少し取り上げてみたい。売り上げの殆どが自動車用ブレーキとなっているが、割り合いとしては少なめながら鉄道用ブレーキも製造している。

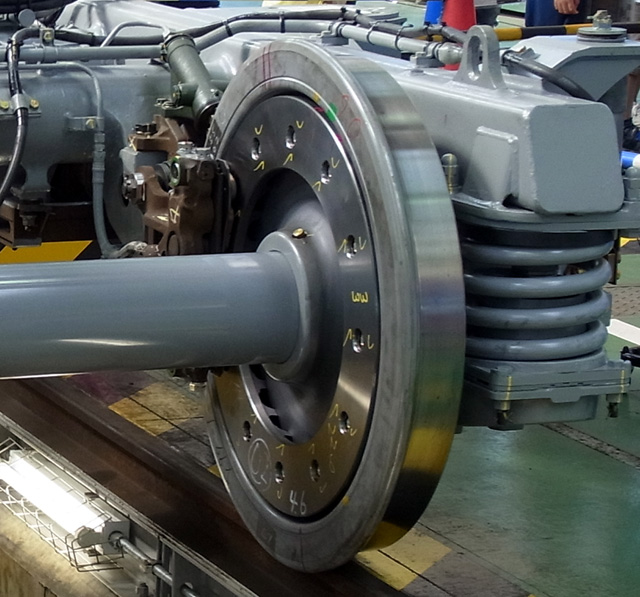

新幹線のブレーキ装置は曙ブレーキ工業製だ。車輪にぴったりくっついている銀色の円盤がブレーキディスク(自動車ならブレーキローター)で、車軸の背後にあって少々見えにくいが、ブレーキディスクの一部を覆う茶色の物体が、新幹線のブレーキだ。

仕組みそのものは自動車用ブレーキと同じで、ブレーキフルードによってブレーキピストンを押し出し、ブレーキライニング(ブレーキパッド)をブレーキディスクに押し付け、摩擦力によって速度を落としていく。いわゆるブレーキマスターシリンダーからブレーキピストンまでの油圧伝達経路にブレーキホースが使われている部分も、けっこう馴染み深い。

写真は曙ブレーキ工業の製品紹介ページ、新幹線用ディスクブレーキコーナーから引用。

新幹線用ブレーキ装置の単体写真になると妙に複雑な機械に見えてくるが、これまた自動車用ブレーキに近いものがある。写真左側はフローティング式と名付けられているだけに、その実体は片押し式キャリパー。ブレーキピストンは片側だけに存在し、ピストンが動作した反力でもう片方もスライドし、ブレーキディスクの両側でブレーキライニングを接触させる。

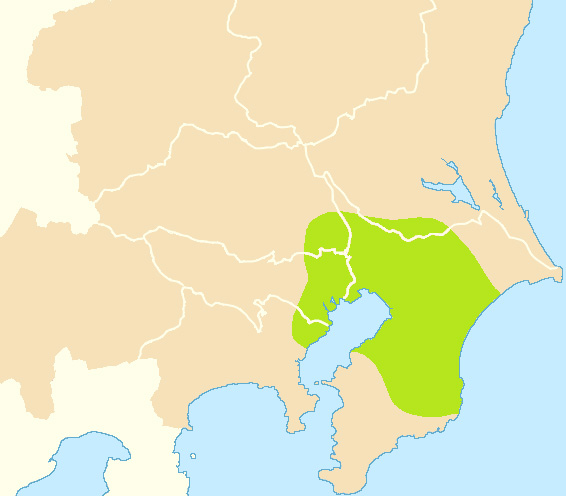

写真右側はオポーズド式。憧れ(?)の対向式キャリパーだ。ブレーキキャリパーの両側にピストンを配置し、油圧で一斉に各ブレーキピストンが動作し、ブレーキライニングがブレーキディスクにキレイに接触する。東海道山陽新幹線系では、500系と700系B編成にだけ採用された、希少なモデルとなっている。ドライバー曰く、レスポンスと効きが凄まじく良いとのこと。

毎日のように曙ブレーキ工業の製品を見ているだけに、事業再生ADRを申請したという第一報は驚いたもの。事業そのものは止まることなく続くそうなので、当面は動向をチェックし続けることになった。