フィットいじりの日だ。午前の部は、レイのGP5氏の純正流用ネタのお手伝い。ここしばらくの記事を読むと後期型化が進んでおり、さらにステアリングハンドルの質感を高めるため、他車種からの流用となった。イマ車の勉強を兼ねてサポートに回る。

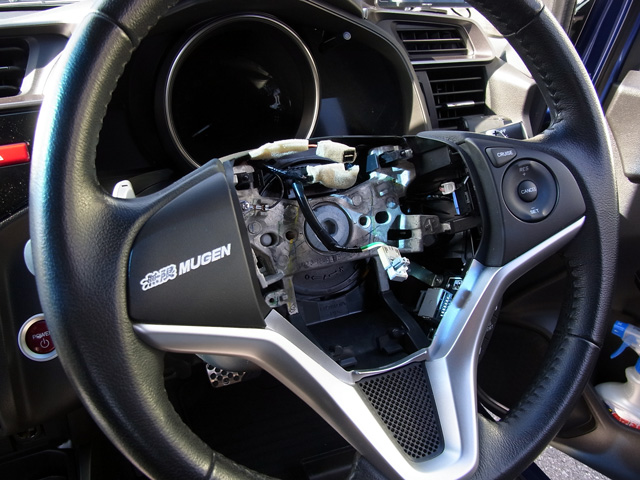

事前打ち合わせで、道具の手配や確認を行っていたところ、どうも話が噛み合わない部分が出ていた。それはステアリングの固定方法で、私はナットだと思っていたが、ボルトを使っています!という返答。ステアリングのセンターは、ナットではないのか。

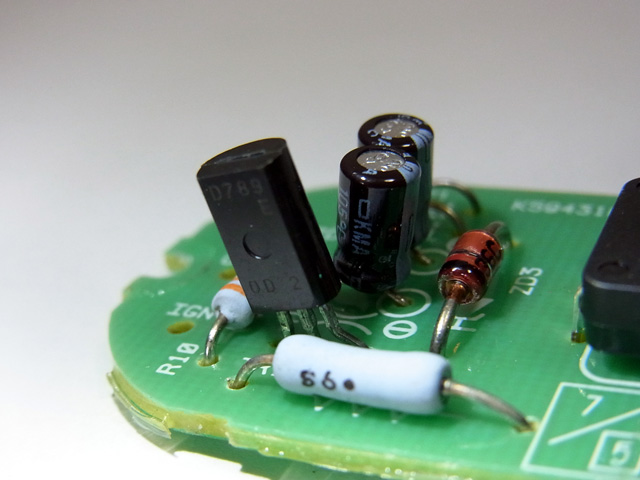

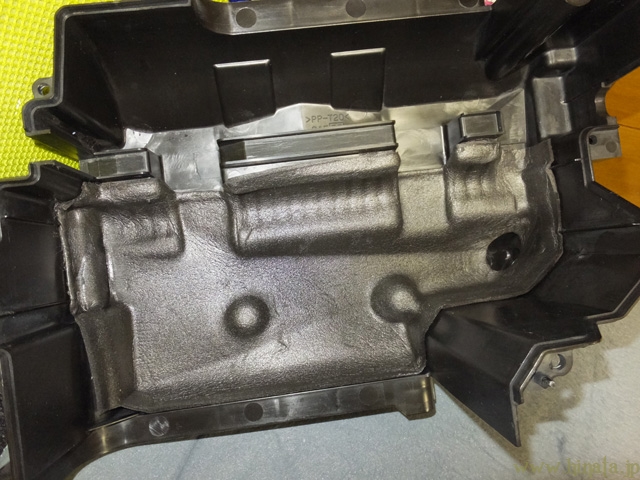

送ってもらった写真がこれ。一般的なボルトかと思っていたら、まさかの低頭型のボルト。いじり止めのない、普通の六角穴タイプなので、緩めと締めは普通の六角ソケットを使える。ナットと思い込んでいたことから、ハンドルの交換方法の知識が2000年の初めあたりで止まっていることを知る…。

確かに低頭型のボルトだ。緩み止め剤が大量に塗布されており簡単には緩まず、合計三人の共同作業になったほど。

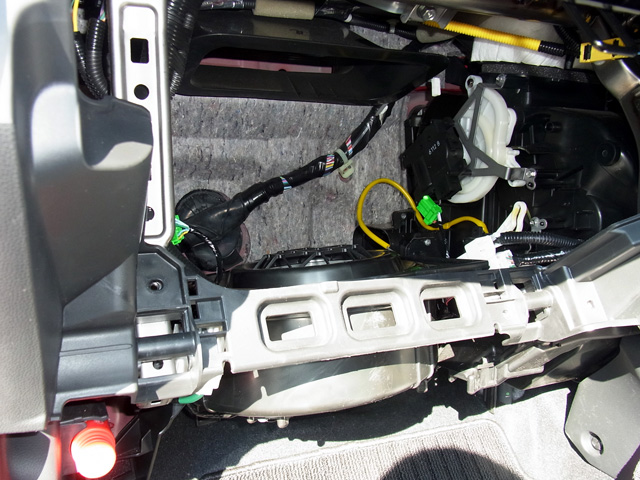

ステアリングの取り外しに関しては、予めバッテリーのマイナス端子を必ず切り離しておく、エアバッグの固定にはトルクスねじを使っている、ステアリングを外すときはシャフトにボルトを少し噛ませておき、引っ張った際に身が飛ばないように注意する…といった注意点は、今なお現役だったことに一安心。

ボルトを外すと、中空軸となったステアリングシャフトを見てさらにびっくり。スプラインの肉が薄く、これで強度を保っているのだから、金属の素材レベルから相当進化していることが容易に想像できる。

ステアリングのスポーク部分に取り付けられている各種スイッチやパドルシフト、ガーニッシュ等を交換するステアリングに移植し、装着していく。その後、昼食時に試運転を行ってもらい、ステアリングが正しく中立位置にあるか、全てのスイッチやパドルシフトが動作するかチェックして、全て良好。トラブル無くステアリングの交換作業が終了した。

午後の部はY氏のフィットだ。フィットのトランク部分には荷室を照らすランプがあるのだが、側面に一個だけだ。荷物を重ねていくとランプが隠されて照らさなくなり、特に暗い中だとトランクが見えにくくなるという欠点がある。しかもルーフパネルの中央部分にある室内灯では、トランク部分は殆ど照らさない。そこでラゲッジランプを増設しようと考え、まずはルーフパネルの取り外し訓練を行っておき、後日の取り付け本番に備えようとしたのだが。

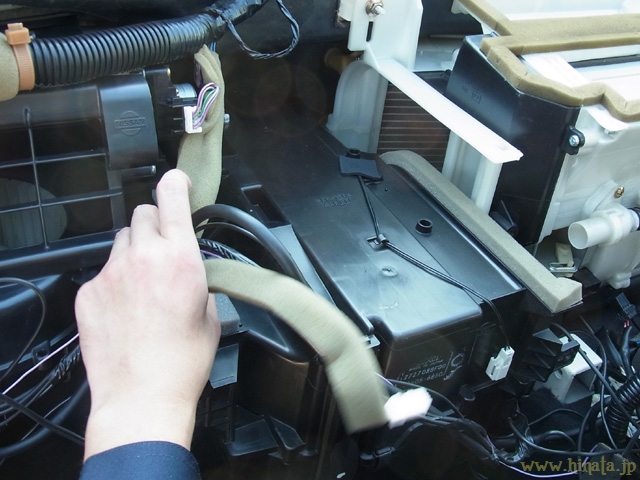

ルーフパネルを外すには、周囲の内装部品を徹底的に外す、とにかく外す。作業人数四人で、一時間近くはせっせと外し続けていた。そして、リアセクションのフレームを避けつつ、トランク部分を照らせる位置を見つけて、ここに取り付けようか?と目星をつけておく。

すると背後で「穴、開けちゃいますか!」と穴開け作業が突如開始され、え?やるの?まじ?ラゲッジランプの固定方法については、その場にあるものを使うそうで一切任せておき、私は配線の加工作業に徹する。

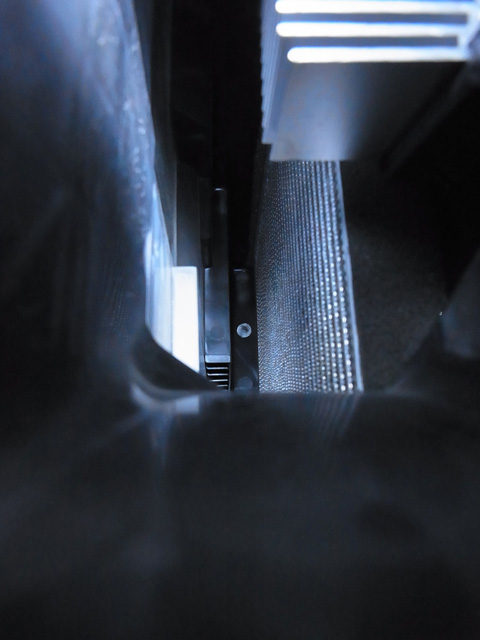

増設したラゲッジランプの様子。ルーフパネルの中央に取り付けなかった理由は、5人目用のシートベルトの巻取り装置と、装置取り付け用に大型化したフレームで、天井空間に余裕が無かったことが関係している。

あえて左側に寄せたことで、車中泊ドライブが好きなY氏にとっては、ちょうど頭上に増設したラゲッジランプが来ることになり、横になったまま枕周りを照らすこともできるメリットも生まれることになった。横になったまま腕を上に伸ばせば、ONOFFの切り替えもできる、ちょうどいい高さだ。あえて電球を使って、寝起きの目への負担を低減を意識した。

増設前のルーフパネルの様子で、実はレイのGP5氏のフィット。グレードが違っても部品は共通なので、要所要所で相互に確認しながら、作業を進めるシーンがあった。

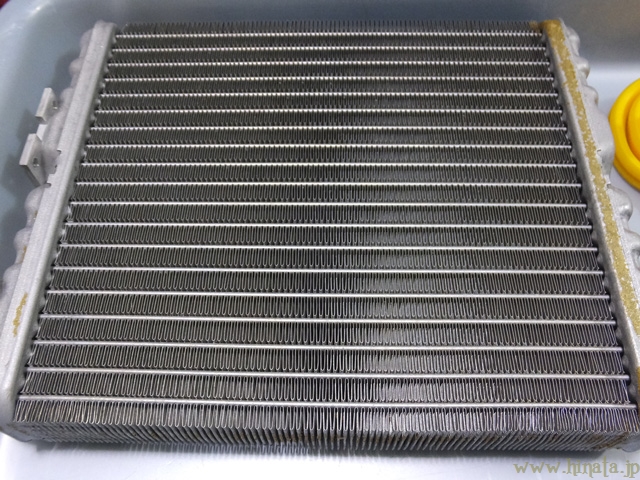

増設したラゲッジランプは、純正品を使用。穴の形状をラゲッジランプのシャシーに合わせて切ったことで、絶妙なはめ込み具合で装着することができ、後付け感は全くなし。スイッチをいじったくらいでグラついたり、撓むことのないよう、ガッチリと固定している。

電源は中央のルームランプから分岐しているので、リアハッチではなくドアの開閉で点灯と消灯が行われる。既存のトランク用ランプから配線を分岐させれば、リアハッチの開閉で点灯と消灯ができるようになる。これを実現する二次的な配線増設は、今回は無し。とはいえ、ラゲッジランプを増設したことで夜間や車中泊時に威力を発揮するだけでなく、普段からの使い勝手が大幅の向上することになった。あれ?この増設ネタは、もしかしてオンリーワンかも?

普段の車いじりが1990年代末から2000年代初めに掛けての車…当サイトではEK9シビックRやS15シルビアが中心となるために、イマ車の構造や思想の違いを目の当たりにすることになった。具体的には、EK9やS15あたりでは、使用終了後の解体作業をなるべく短時間で済ませるため、比較的外しやすい構造となっている。その分、組み付けに時間が掛かる。

イマ車といえば、短時間で組み立てられるよう、部品数とコストを増やすねじやクリップをできるだけ使わず、予めアッセンブリー化された部品を爪でバチンバチンと順番に組んでいく構造が中心となっていた。組み立て時間と部品数を抑えればコスト低減にも繋がるが、破壊しないで分解するには、少々時間を要する。

EK9から見て、これらのフィットは15年以上20年近くの時間差があり、それだけ経過すれば構造面は大きく変化している。たくさんのスイッチが装備されたイマ車のステアリングの構造や固定を知り、ルーフパネルの取り外し方法から突発的なラゲッジランプの増設といった、とても濃い一日を過ごしていた。ミスやケガなく作業を終えられ、かなりの勉強になった。

本日はお疲れ様でした。>総員