EK系シビックよりも一世代前の、DC2系インテグラ及びEG系シビックにおいては、Aピラーの根元とアッパーメンバーの接合部分、そしてボンネットのヒンジ取付部分に掛けて打たれた防水用シール材(コーキング剤)がひび割れて雨漏りの原因になり、錆を発生させる可能性がある…とのこと。

2019年4月(286,940km)時点の調査

フレーム構造が似てくるEK系シビックでも、先述したトラブルは当てはまるのではないかと懸念し、さっそくボンネットを開いて目視点検を行う。ひび割れがすぐに見つかり、これは他人事ではない。

ボンネットのヒンジ付近から見える、右側(運転席側)のシール材の状態。ひび割れがあり、シール材の縁に錆を思わせる茶色のスジが入っている。

続いて、左側(助手席側)のシール材の状態。ひび割れを通り越して小さな剥がれが見つかった。右側と比べても状態は悪いことが予想される。

このような状況だが、台風や豪雨の中を走っても運転席、助手席共に足元が水浸しまでは至らず。とはいえ、経年でひび割れたシール材と内側のアッパーメンバーの状態は気になるところなので、カウルトップ![]() とフロントフェンダー

とフロントフェンダー![]() を外し、より広範囲を調べられるようにする。

を外し、より広範囲を調べられるようにする。

硬くて剥がしにくいシール材を除去すると、銀色に輝くパネルが出てくる。パネルの合わせ目部分の錆は年相応の僅かなもので、むしろ良い状態を保っていた。

続いて、左側(助手席側)。錆が膨れてシール材を内側から剥がしていた。しかし、フロントガラス側に近づくにつれて錆がなくなり、シール材はしっかり付着していることが判明。これまた年相応の錆具合という印象で、そこまで酷い状態ではなかった。

調査結果

以上の調査からAピラーの根元、フロントガラスの下縁部分については、経過年数からすれば錆は少なめ。シール材の防水機能も良好と判断した。

防錆剤を塗布し、工場製造時よりもシール材を多めに打って復元しておく。

左側(助手席側)も再シール完了。走行中の車体の微妙な歪みでひび割れが起きないよう、シール材をしっかりと盛る。

2024年、興味本位からの大決断

上記の調査から5年、93,513kmが経過した。月面(=384,400km)到着が目前ながら、プロによる錆の修復を依頼することになった。

理由として『EKシビックの錆びやすい部分をより解明したい』という興味からのナゾが大きく占めていた。もう一つ、フロントガラスは重なる林道や酷道の走行で無数の打痕が見られ、ついでに小さなヒビまで生じていた。

錆を通り越して腐食まで進んでしまうと、修復するにはフロントガラスを外し、パネルの分解まで視野に入れなければならない。そのような事態に備えて、ボロボロになっているフロントガラスは最初から外して潔く交換![]() 、ガラスが外れている間にシール材を広範囲に除去し、錆の状況を調べて修復の可否を決めることになった。

、ガラスが外れている間にシール材を広範囲に除去し、錆の状況を調べて修復の可否を決めることになった。

板金工場へ入庫し、現車を見てもらう。現物を前にしないと正確な答えは出せない点は、人間の病気診断と全く同じ。このまま預けることになり、作業スタート。

ワイパーやカウルトップパネルだけでなく、既にフロントガラス、ボンネットとヒンジまで外されている。まずは見える範囲のシール材を除去している。

2019年4月の調査でチラリと見た、パネルの真のコンディションが判明する。「腐食はない」「表面が錆びているだけだから大丈夫」とのことで、良好という判定。

助手席側も同じで、製造から25年が経過している割には良好判定。天候問わずの運用だが、毎日走っているおかげで適度に空気と湿気が入れ替わり続けていたためか。

外装を外してチェック範囲を広げる

フロントフェンダーを外してフレームの側面もチェックし、こちらは異常なし。ちょうど10年前、2014年7月に施工した防錆塗装![]() はしっかりと残っている。

はしっかりと残っている。

続いて助手席側も調査して、同じく異常なし。ここから錆を研磨して、パネル表面を整える。

表面研磨、再シール

錆の残っていたシール材は研磨して除去。鋼板の銀色の素地が露出し、腐食のない状態が確認できた。

続いて助手席側も研磨し、シール材と錆を除去する。

写真中央、ボンネットヒンジが装着される部分が茶色になっていて、これが錆に見えた。背景としては、カメラの撮影環境が悪かっただけだった。しっかりと研磨され、鋼板の素地が出ていることを実際に工場へ行って目視確認済み。

シール材を打つ。今後の過酷な運用に備えて、シール材の選定や打ち方(盛り方)を一工夫したとのこと。

助手席側も施工完了。ボンネットヒンジ部分は銀色の素地が見えている。

ボンネットヒンジの接合面も研磨し、塗装を整えてから装着する。

塗装、仕上げ

シール材が乾燥したら、ボディカラーで塗装を行う。

素人が打ってボロボロだったシール材が、プロの手に掛かればこのとおりで「これが仕事だからね」。

既にフェンダーが装着されているが、整えられた塗装面とシール材が見える。

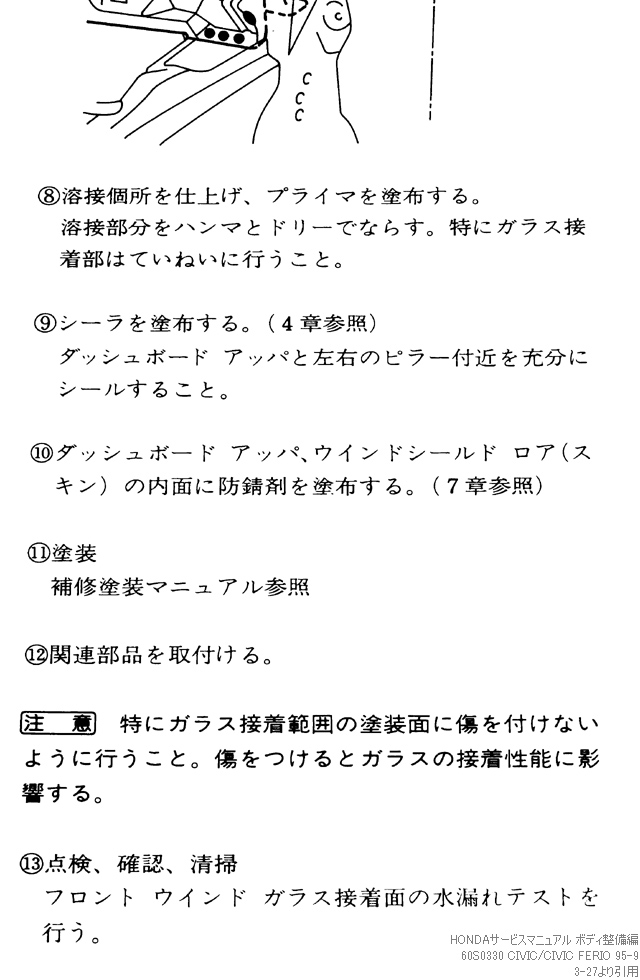

以上、作業工程サービスマニュアルに沿った流れになっていた。万一、各パネルに腐食があった場合は、ダッシュボードの脱着やフレームの分解、それから構成部品の交換や切り貼りを行うことになり、修復まで非常に時間が掛かる恐れがあった。

修復されたボンネットヒンジも元通りに装着され、修復完了。

ナゾは解明できたか

Aピラー根元の錆は製造から年数が経過し、シール材が割れてしまうことが原因の一つとなれば、ありふれた経年劣化の一つだった。よってEKシビックに限らず、ネオクラなホンダ車だけが特別錆びやすいというものではないと判断した。

しかし、シール材の割れ方や錆からの腐食については、車体のセッティングや使用方法で大きく変わってくる。ハイグリップタイヤとガチガチのサスペンションを組み込み、サーキットやラリー、峠走行といった高負荷かつ高速走行を主体とし続けていたらどうなるか、結末は言うまでもない。

このシビックでは、最初から38万キロの走破という超長期運用を前提にしていた。ある程度の余裕が含まれる純正状態をベースに、走りだけのセッティングを抑制していたことが功を奏した。基本は通勤と買い物のゲタ運用なので、余計なことは一切不要だった点も重要。

〆

現状ではパネル表面の錆に留まっており、修復するタイミングとしてはベストだった。もし錆から腐食に発展してしまうと、レストアレベルの工程になってしまい、修復が完了するまでの日数は大きく変わっていた。製造から20年を経過する前に、一旦Aピラー根元のコンディションをチェックすることは重要かもしれない。

錆修正の工賃は、作業内容からすると非常に安価だった。自前でやるにしても工具や材料を揃えなければならず、コンディションに応じて作業内容=作業日数が大きく変化し、いつまでも終わらないリスクがある。よってプロ目線による施工範囲の決定、作業日数と仕上がりを考えると、最初から任せたほうが実は安上りというオチになる。

走行距離:380,453km