EK系シビックのモノコックは、その構造から錆びやすい部分が存在する。2013年7月、錆が広がっていることに気づき、姑息的(※)手段として錆取りと防錆塗装を応急的に行った。

※姑息的=本来は「一時的な」「その場しのぎ」という意味。「ずるい」「卑怯な」という意味は誤解。

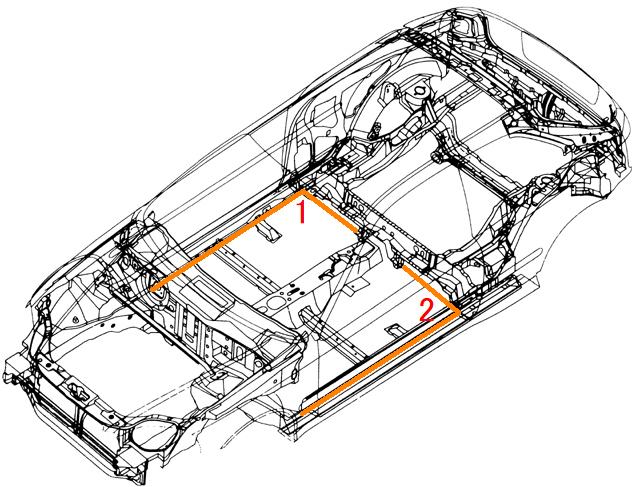

EK系シビックの錆びやすい部分は、フロアパネルにおけるオレンジ色のラインで示した。

図中1番、車体右側のコーナー部分。既存のシールを剥がし、錆を研磨、場所によっては亜鉛テープで錆止め、錆止め塗料を塗り、再シールする。

図中2番、車体左側は亜鉛テープを貼らない以外は、1番とほぼ同様の作業を行った。

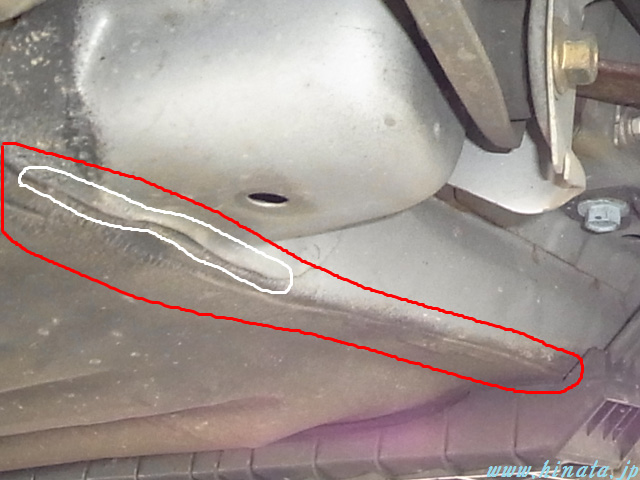

錆びやすい部分(赤枠)を下回り側から見る。リアサスペンションを構成するコンペンセーターアームのブラケットが重ねて溶接されており、白枠部分にダメージが及ぶと走行中の脱落、事故に繋がる危険性もある。

以上、2013年7月に応急的に行われた作業レポートは、下記のリンクから参照。

10年目の経過観察中に

内装やフロアカーペットを取り外し、応急的に施した錆止め部分の目視チェックは、車いじりの中では日常的に行われる作業の一つ。2013年5月、フロアカーペットをめくったところ、見覚えのあるシールの割れと茶色のシミを見つけた。

錆は膨れていき、シールを突き破って表面に出てきたようだ。この件についてシャブ(会社自動車部)の面々に告げたところ「また?」と反応したが、「あの錆止めをやったのは10年前…」という、経過年数の恐ろしさを再認識させる事態にもなった。

錆が広がってきていることは間違いなく、かつてのような応急的な錆取りでは限界だろう。さらに2023年現在、生活サイクルや車の維持運用パターンは2013年当時と大きく変わっており、毎週のように車をいじる機会はなくなっている。製造から25年が経過していることもあって、レストア等を手がけるプロに依頼。姑息的かつ応急処置状態から、しっかりと直すのがベストと判断した。

今回も神奈川県は横須賀市にある、有限会社横須賀板金![]() へ修復を依頼することになった。事前にメールを送っておき、現状を見てもらう。即入庫、代車も借りられるという、素早い受け付けの流れは相変わらずで助かる。

へ修復を依頼することになった。事前にメールを送っておき、現状を見てもらう。即入庫、代車も借りられるという、素早い受け付けの流れは相変わらずで助かる。

工場ですぐに現車チェックできるよう、事前準備としてリアシートや内装部品は全て取り外していた。もう一つ、ボロボロになっている内装部品を全く知らないまま脱着し、より損壊させないようにするための自己防衛も兼ねている。

状況調査

車だけでなく、腕時計やパソコンといった機械類、果ては人体にも当てはまることだが、現物をチェックしないと本当の詳細は分からないもの。さっそくシールを剥がして、パネルのコンディションをチェックしたことがメールで報告される。

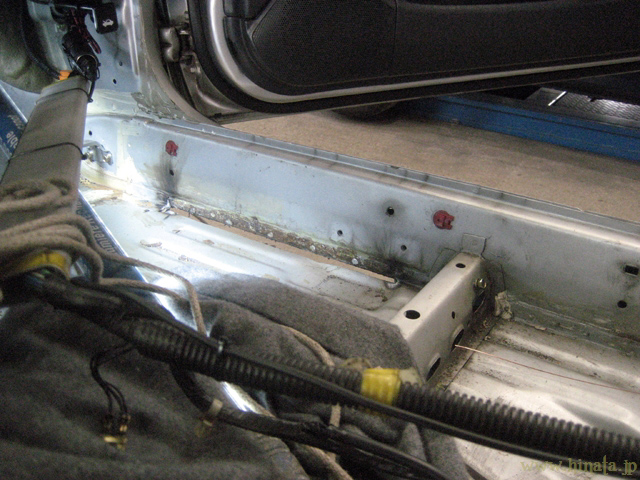

シールや亜鉛テープを剥がしたところ。錆は広がりつつあるが、各種SNSや他のブログで見てきたEK系シビックの錆具合に比べれば、まだ抑えられているような印象を抱く。

左側もシールを剥がして、状況を細かく診断中。マイナスドライバーを刺した見覚えのある穴は、シールの剥離作業で多少広がったか。

サイドシル部分のシールも剥がされる。シールに隠れて見えなかったが、茶色の錆がどんどん上がってきており、2013年当時に比べても悪化していたようだ。

こちらは助手席側で、シールを剥がす直前。結果的にパネルを切り貼りしていた点から、錆は止まらなかったようだ。

まずは「これ自分でやったの?凄いな。よく錆びてるの分かったねぇ」とのお褒めの言葉。続いて、「自分でやっているから確認していると思う。これは錆ではなく腐食で、穴開きもある」。これらは2013年の姑息的手段の作業で把握していたこと。シールを剥がした以上は、キャンセルなんてできるわけがない。修理方針としては「交換もしくは製作して復元する」とのこと。

腐食している部分を切除し、鋼板をパネルに溶接する…旧車のレストアで行われるような作業が、ついにこの車体でも施工されるという。どのように修復されていくのか、作業に興味津々だったことから、即GOサインを出す。

状況調査報告からDIY防錆対策の結論

本作業前の状況調査報告から、2013年に行った素人なりの錆対策は有効だと判断した。

I.)市販の錆転換剤は有効

パネルに生じた錆に対し、市販の錆転換剤を使うことで、錆が広がっていくことは抑えられる。当然ながら、空いてしまった穴を修復することはできず、朽ちるまでの時間稼ぎにしかならない。

II.)ケレン不要でもケレンは行ったほうがいい

一部の錆止め剤はケレン(錆びた部分を研磨して下地を出す作業)は不要となっているが、より効果を高めるならばケレンは行うのがベスト。

III.)亜鉛テープも有効

犠牲防食が作用する亜鉛テープを一部に貼っていた。既に発生している錆の侵食は抑えられないが、新たな錆の発生は防ぐことができる。

IV.)メーカー純正の防錆処理は高性能

鋼板そのものに施されている亜鉛メッキ加工、メーカーの製造ラインで行われる電着塗装は極めて防錆力が高い。1998年の製造以来、2013年までノータッチ。毎日の運用では雨の日があれば、冬場は路上からの融雪剤を受け、海岸線を走り、フェリーにも乗った。それであの程度の錆。

■ □ ■

統計によれば、車の乗り換え年数は7年から8年とされる。これ以上の年数を青空駐車場でDIYで行った錆対策で耐え抜いた。深く難しくは考えずに市販の防錆剤を使用、アンダーコートの施工を行うことで、純正の防錆力をかなり底上げできることが分かった。

防錆対策を行ったところで、完璧ではない。定期的な下回りの洗浄、防錆剤の追加塗布といった基本的なメンテナンスを継続することが重要となる。

1.腐食部分を切除

メールにてGOサインを出したことで、さっそく作業がスタートしたようだ。

腐食部分の切除に備えて、サイドスカートが外されている。

最も腐食が激しかった運転席後部のパネル。研磨して下地を出しておき、切除する範囲を決める。

L字型に切り取って、腐食部分が切り離される。コンクリート面が見えている。

給油口とテールゲートのオープナー付近も切除する。

切り離した部分へ、鋼板を溶接していく。既に元の姿が見えてきている。

助手席側のECU付近。ここでも腐食部分を切除して、鋼板を溶接。溶接棒を持ってアセチレンガスで溶接していることから、ロウ付け溶接か、それともハンダ溶接か。

社長は「ホンダの車はやりづらくてねぇ」と仰っていた。ヨコバンの場合、入庫する車両の傾向から日産やトヨタが中心で、ホンダは少数派なのだろう。過去には「ホンダ車はクセがある」とも口にしていた。それでも作業を行えるのだから、一切を任せられるというもの。

溶接された範囲からして、腐食の激しさは二番目だったか。

穴が開いて、ドライバーを突き刺したあの部分。穴開きに対応してか、溶接は縦に長めに見える。

これまでのところ、フロアパネル部分での切り貼りが行われており、対になるサイドシル部分は切られていない。サイドシルを構成する鋼板は板厚があったことで、腐食に耐えられたのかもしれない。車体剛性や強度に直接関わる部分だけに、どう扱われるか不安を抱いていたが、フロアパネル側での対処が中心で一安心することになった。

2.溶接部分の研磨と再シール

溶接を経て、次は研磨。溶接した部分は、溶けた金属が盛り上がる「ビード」が生じている。このまま再シールしようとすれば接着しにくく、パネルに凹凸が生じているのであからさまな修正痕となってしまう。そこでビードを研磨して、周囲のパネルと馴染ませておき、再シールや塗装を行いやすくする。

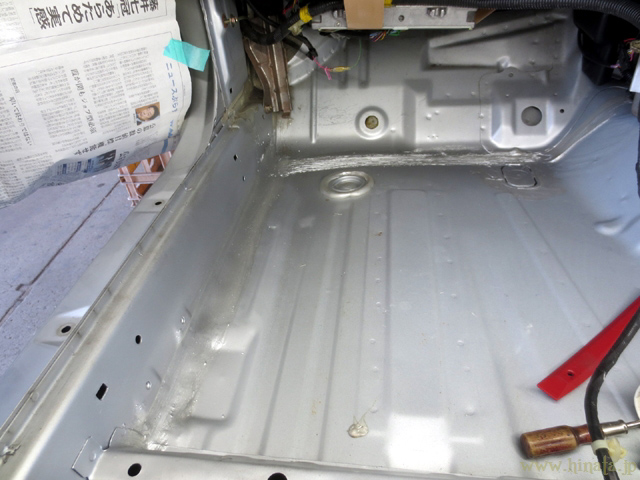

溶接部分が研磨され、防錆剤を塗布。さらにシール材を縫ってパネルの隙間を埋めていく。DIYで施工した素人のシール塗布に比べると雲泥の差。いや、比べるほうが失礼だが。

ECU付近。こちらは溶接部分を研磨し終えて、防錆剤を塗ったところ。先の溶接直後の写真と比べると、研磨したことで修正部分が分かりにくくなっている。

再シール範囲はダッシュパネルまで達していた。

L字型にパネルを切って溶接した部分なので、シール範囲は大きくなる。研磨されて凹凸が無くなり、しかも丁寧なシール作業で、見た目も良くなっている。作業前の状況チェック中では「仕上がりが汚いね?自分でやったならこうなるよね」とのことだ。

運転席側の足元部分。かつて剥がした、メルシート部分も併せて再シールされている。

車内側だけでなく、下回り側からもシールを行う。最終的に「塗っては乾かして、塗っては乾かして。製造当時よりも厚くシールしたから」と仰られていたので、路面からの吸水は防いでくれるだろう。

シールガンだけでなく、指先も使っていたのかもしれない。床面に仰向けになり、手を挙げての作業は短時間でも苦痛を感じるもの。

3.塗装して仕上げへ

素人シール作業が汚く仕上がっていたことから、「修正部分が目立たないように塗装する」とのこと。

スプレーガンを用いて、塗装していく。

フロアと同じ色で塗られたことで、修正痕が全く目立たなくなった。一見すると、どこを切り貼りしたのか分からない。

最も広範囲に切り貼りした部分。溶接個所が一体化しており、シールと塗料で修正部分が完全にカバーされている。

腐食して貫通穴が生じていた、助手席側後部もこの仕上がり。

こちらは応急処置を行う前、腐食して生じた穴を初めて発見した最初の写真。錆との付き合いが始まった記念すべき一枚だったりするので、メニューページにも掲載している。修復前後で比較すると、見違えるほど具合が良くなっている。

助手席側も塗装を終えている。こちらも切り貼りした範囲が長かったが、修正痕は分からない。

4.下回り側も施工

EKシビックは、サイドシルとパネルの構造から、どうしても浸水しやすい弱点がある。そこで下回り側からはアンダーコートを厚塗りして、防水性をより高めていく。

右側の、フロアパネルをL字型に切り貼りした部分。この時点ではなんとなく修正痕が分かる。ブラウン色のアンダーコートを塗っていて、錆を発生させる最大原因であるフロアパネルとサイドシルの隙間を完全に埋めている。

続いて、暗い青色…紺青色のアンダーコートで上塗りされる。この時点では紺青だが、乾くと艶が消えて黒くなり、周囲の既存のアンダーコートと馴染んでいく。防錆剤やシール材、アンダーコートを何重にも塗られており、すっかり修正痕が分かりにくくなった。

左側についても、ブラウン色のアンダーコートを塗布。こちらはサイドシルと平行に、フロアパネルを切り貼りして修復を行っている。右側と同様、アンダーコートでフロアパネルとサイドシルの隙間を埋めている。

紺青色のアンダーコートで上塗り。肉眼で見ると、写真以上に厚塗りされている様子がよく分かる。

先の写真では黒いアンダーコートに見えるが、撮影場所で光の加減が変わるとこのとおり。紺青色がよく分かる。

右側のフロアパネルからアウトリガー付近。こちらもフロントタイヤで跳ね上げた水滴が浸水して錆びやすい。隙間を埋めるようにしてアンダーコートが塗布されている。

左側、フロアパネルからアウトリガーにかけての隙間にも、しっかりとアンダーコートが塗布された。

特記事項

作業日数

ヨコバンへ入庫して、作業前の詳細な調査から、GOサインを出して作業着手するまでに3日ほど。そこから本格的な作業がスタートして、作業完了連絡が入ったのが2週間後。車体の腐食具合や他の並行作業により、必要日数は大きく前後する。状況によっては月単位の日数に及ぶ可能性もゼロではない。じっくり待つ覚悟が必要になる。

継続調査の必要性

シャブ(会社自動車部)のS15シルビアは、錆による腐食でCピラーに穴が開いた![]() 。この修理のためにヨコバンへ入庫しており、作業完了後の追跡調査用サンプルとなっている。

。この修理のためにヨコバンへ入庫しており、作業完了後の追跡調査用サンプルとなっている。

溶接の熱が加わったことで、鋼板の特性が変化している可能性があり、修理箇所も経年で変化することも考えられる。よって、修理してキレイになったから終わり!ではない。修理の本当の真価が試されるのは、これから数年に掛けてのこと。S15シルビア、そしてこのEK9シビックR。これら二車種は、共通して内装が剥がしやすい構造となっている。修理部分がどうなっていくか、継続的に観察し続けていくことになった。

修理費用

最も気になるであろう、修理費用について。腐食部分の切除、パネルの溶接、塗装というレストア作業そのものから、100万円単位の費用が掛かるという事前知識みたいなものがあった。実際、現金100万円を用意していた。

実際に支払った修理費用は、その半分以下といったところ。想像以上に安価で済んで、電話口では「そんなに安くていいっすか?」と聞き直したほど。自前でやろうとすれば、まず道具や材料を揃えて、設備や作業日数に応じた諸費用もカウントしなければならず、確実に逆転する。結局プロに任せるのが、最も安くなるということ。

〆

2013年に発覚した錆穴の発見から10年が経過し、本格的な修理を行うことになった。普段は見えない部分とはいえ、しっかり修理されたことによる安心感は本当に良く、精神的にラク。余計な不安を抱えることなく、月(=384,400km)を目指すことができる。

素人によるDIY防錆対策も、一定の効果があることは大きな発見だった。しかし一旦錆びて腐食してしまうと、侵食を止めることは難しく、根本的な修理を行うまでの時間稼ぎにしかならない。この"ポジティブ"な先延ばしで、修理費用をどれだけ貯められるか。一ヶ月で1万円を貯めて、1年で12万円。修理する時機を見計らうことで、予算も組みやすくなってくると思われる。

異常に対し、早めに対処することが、費用や日数を抑えることができる。旧車に限らず、体も同じ。

走行距離:364,709km