内装を外してメンテナンスをしていたとき、フロアパネルに錆を発見したのは実はだいぶ前のこと。まだ範囲小さいし…と先延ばしにした結果、とうとう無視できないレベルにまで侵食していた。

根本的に修理するには、錆びてしまった部分を切り貼りする等して、大規模な修理を行う必要がある。手元には溶接機はなく、代替となる鉄板は入手しにくい。場所がなければ時間もない。レストア等を手がけるプロに頼むのが最も確実だが、場所、時間とないない尽くしで、そして金までもないことから依頼は無理。

そこで姑息的(※1)手段に出る。錆の侵食速度を抑え、根本的修理までの時間稼ぎをしてみることにした。数少ない材料で、どこまで出来るか。そして、時間稼ぎ効果は得られるのか。壮大な実験のはじまりはじまりー…。

※1姑息的

本来は「一時的な」という意味で「ずるい」「卑怯な」という意味は誤解。主に医療現場で用いられる言葉。

錆の状況

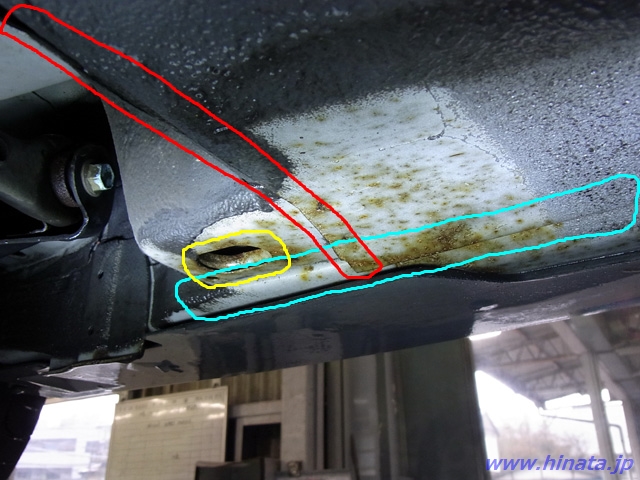

錆びている場所は図中の番号に示した。EK系シビックのモノコックの構造上、このサイドシルとフロアパネルの合わせ部分が非常に錆びやすい。

新車当時からアンダーコートを繰り返し塗布し続けていたならともかく、そうでない場合は錆が発生、侵食していると考えておいたほうがいい。後述する、前輪と後輪に掛けてのフロアパネルの溝に茶色い変色、図中4番の外側部分で異常が見つかれば、錆が発生していると判断できる。

ボディカラーがチャンピオンシップホワイトなら判別しやすいので、下回りから覗きこむ、もしくはジャッキアップした際に点検しておきたい。

図中1番、リアハッチのオープナー付近の錆。シール剤が浮くほど、かなり長い範囲が錆びている。

図中2番、フロントフロアクロスメンバ付近の錆。シール剤の浮きは少ないものの、変色している。

図中3番、シートベルトのアンカーボルト付近の錆。ところどころ黒くなっているのは、以前、応急処置として黒錆に転換したため。

図中4番、後部席に座ったときの足元付近の錆。この時点では見えないが、図中黄緑の線、写真では赤い矢印部分のコーナーになっている部分も錆びている。ボディの設計構成上、製造時点で穴が空いたままになっていて、シール剤が厚く盛られている。しかも、工場のライン設備の都合からか、車体外側のアンダーコートは塗布されていないために、より錆びやすくなっている。

図中4番の外側部分。写真は助手席側(左)だが、運転席(右)側も同一。工場のライン設備に載せるための穴…黄色部分の穴周辺は塗装だけで、アンダーコートが存在しないために錆びやすい。しかも厄介なことに返し構造となっており、小さな水抜き穴はあるものの、小石や粉塵で塞がれてしまえば水分が抜けにくくなってしまうため、内側外側の両面から錆びていく。

車外側からチェックしやすい部分なので、ここの状態から図中1番から3番の具合も予測できる。水色の枠内はパネルが重なるようにして構成されており、水分を溜め込みやすくなっている。そして赤色の枠部分も弱点で、錆びるとパネルが大きく膨張し、歪むようにして曲がる。

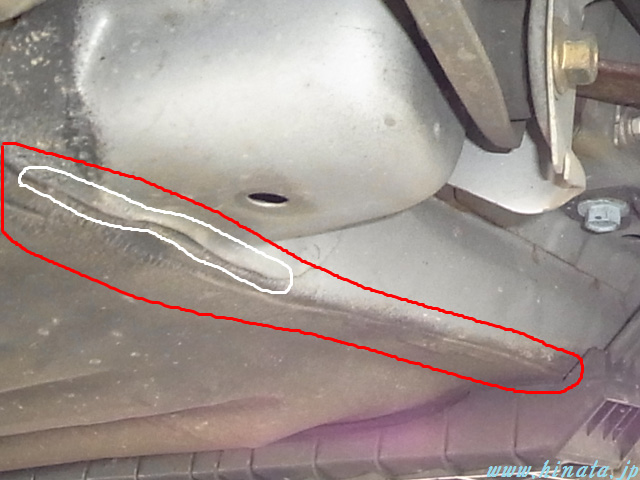

赤色の枠部分をリアタイヤ側から見る。パネルが重なるようにして組まれているため、僅かな隙間さえあれば水分はどんどん侵入し、車内側から腐食させていく。白色で囲った部分は、リアサスのコンペンセーターアームのブラケットが繋がる部分。ここが錆びてしまうと、リアサスが保持できなくなり、走行中の脱落=状況によっては事故に繋がる可能性がある。少しでもパネルが開いているならば、早急に手を打たないと錆由来の貫通穴が発生してしまう。

修理開始

状況を把握したところで、さっそく修理開始。

まずは、後部席に座ったときの足元付近の錆から手を付ける。場所柄最も広くて、作業しやすいため。シール剤を剥がして錆を削っていると、穴が空いてしまった。穴から地面が見える。鉄板をめくって、隙間の中の錆も出来る限り除去する。床下側では、穴周辺のアンダーコートを除去して、錆を落としておく。

錆が除去できたら、めくった鉄板をハンマーで叩いて戻し、穴を塞ぐことを兼ねてテーピング。この手の修理には、よくアルミテープが用いられるが、ここでは亜鉛テープを使用した。鉄板と亜鉛の相性はとてもよく、犠牲防食機能が期待できる。亜鉛が先に錆びることで、鉄板本体を守る仕組み。

■ ■ ■

使用した亜鉛テープは、三井住友金属鉱山伸銅株式会社![]() が発売する亜鉛テープ(ZAPテープ)だ。鉄板に対して、亜鉛を塗るのではなく、シール状に加工された亜鉛を鉄板に貼り付けるという施工方法となる。

が発売する亜鉛テープ(ZAPテープ)だ。鉄板に対して、亜鉛を塗るのではなく、シール状に加工された亜鉛を鉄板に貼り付けるという施工方法となる。

鉄板に対して、亜鉛シールを貼り付けるだけで、本当に効果があるのか?という疑問から、適当な鉄板を用意して、合計一年半、ベランダの外に吊るして風雨に晒し続ける、簡易腐食実験を行った。その結果報告は当blogへどうぞ![]() 。

。

■ ■ ■

コーナー部分のシール剤を除去し、錆を削って元からある穴の確認。やはり亜鉛テープを貼り付けて、錆の進行を抑えておく。とりあえずここまで。

今度はリアハッチのオープナー付近の錆だ。鉄板をめくってみると、どんどん深くなる。これはもしかして…と、掘り進んでいくと…。

思ったとおり、また穴だ。車内の光が、床下から確認できる。

サイドシルとフロアパネルの溝から水分が入り、錆びさせていることが分かった。前輪から後輪にかけての、赤い矢印で示した溝が直接原因。

雨の日や雪上での走行で、前輪が巻き上げた水分はこの溝に直撃する。水分は毛細管現象のように車内側へ向かって入り込み、鉄板を錆びさせる。水を吸い上げやすいことから、冠水したところに入ったりすれば、錆びやすくなった鉄板に向かって大量の水を一気に与えることになり、モノコックに致命傷を与える可能性がある。

溝をアンダーコートで塞がない限り、新たな錆の発生や錆の侵攻は止められない。手前の汚れは、脱脂と貫通状態の確認のために吹いた、ブレーキクリーナーによるもの。

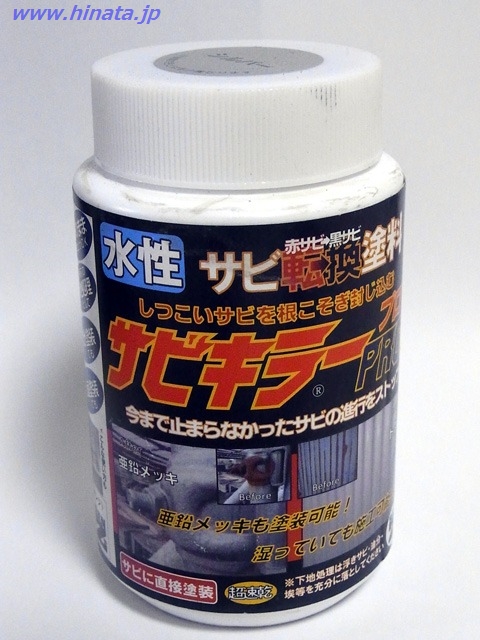

防錆塗料には、BAN-ZI社のサビキラープロ![]() を使用してみた。普通の塗料感覚で扱えて、しかも亜鉛にも塗装できる優れもの。水性で速乾性、ニオイも少ない。今回のような応急修理にはもってこいだ。

を使用してみた。普通の塗料感覚で扱えて、しかも亜鉛にも塗装できる優れもの。水性で速乾性、ニオイも少ない。今回のような応急修理にはもってこいだ。

金色になっているのが、サビキラープロを塗布した部分。全ての錆部分に、二度塗りしておく。十分に乾いたところでシール剤を塗っていく。

コーナー部分は工場出荷時のように、厚く盛っておく。ここは鉄板から亜鉛テープ、サビキラープロ、シール剤と三重防御になっている。亜鉛テープの有無で錆の進行に差が出るのか。ここが実験のポイントとなる。

サイドシル部もシール剤をどんどん塗っていく。ヘラを用いてみたが、実際のところは手のほうが早かった。

足元パネル部、コーナー部、サイドシル部のシール剤は一体化した。

梁付近の様子。シール剤がデコボコして見た目が美しくないのは、指先で塗ったため。

リアハッチのオープナー付近の様子。やはり見た目は美しくない。内装で隠れてしまう部分なので、細かいことは気にしない。

もちろん床下側も修理。貫通していた穴を塞いでおく。外からの水分が直撃する部分なので、もう少し入念に手入れをしておきたい。車内側のシール剤が完全乾燥するまでのつなぎで、後日改めて作業を行う。…ところで、写真左上部分のパネルに穴が空いているが、これは一体…。

〆

作業範囲が意外と広く、思っていたよりも時間がかかった。次回は助手席側となる。シール剤や防錆塗料といった、鮮度が重視される材料の減りは早く、効果があるうちに使い切れそうだ。作業翌日は、車内がシール剤のニオイが充満しており、少々びっくりさせられることになった。

走行距離:177,500km