電装系の後付パーツとして、VTECコントローラー(A'PEXi VAFC-II)を接続している。納車直後にエレクトロタップを使って、エンジンとECUのハーネスの間に割り込ませて接続していた。取り付けはDIYで、エレクトロタップをつかったおかげか、2時間程度で作業が完了した。

取り付けから6年が経過したある日、カーナビの換装に伴ってECU部分のハーネスを整理しようとカバーを開いたところ、今のスキルでは考えられないほど乱雑に接続されたハーネスが目に入った。

当時は低スキルだった都合もあるが、あまりにも汚らしい。

エレクトロタップがいくつも連なり、絶縁は適当に巻いたビニールテープで、極めて場当たり的。撚り線が切れて残り1本で繋がっているケーブルまで見つかり、総じて断線寸前な状態だった。放置すればトラブルが起きる可能性があり、最悪の場合、車両火災も考えられる。

酷い接続状態を見て見ぬふりはできず、トラブル防止と耐久性を向上させるために、エレクトロタップを全て外し、再接続することにした。

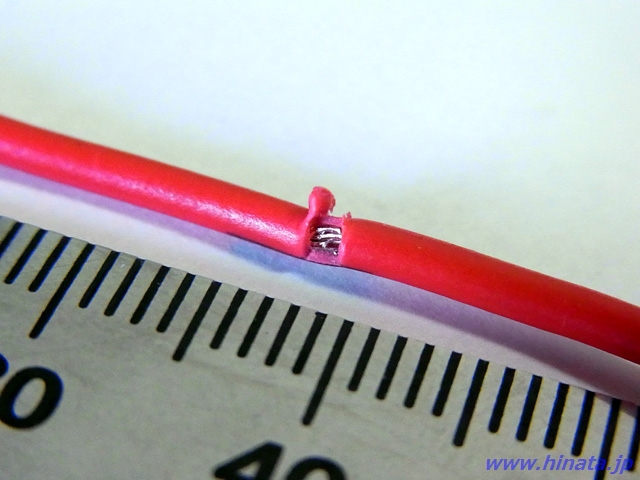

残り1本の撚り線となったコードの再現例。右上の正常な撚り線と比較すれば、明らかに異常な状態だった。こんな状態でも、回路としては一応成立していたので『切れてはおらず、不具合はない』と言えるが…。

問題箇所がたまたま信号線で低電流だったが、もし電源等の大電流部分であれば間違いなく発熱、断線部分の先に車体の金属部が存在していたならば、ショートをきっかけとして恐ろしい結末が待ち受けていた。

エレクトロタップを使わない分岐方法

「赤コードの本線に、黒コードを分岐させる」と想定する。使用したコードはAVS0.5sqだ。

ここでエレクトロタップを使えば、30秒も掛からない分岐作業となるが…。まずは、ギボシ端子(オス)の加工から始まる。使用するコードに合うギボシ端子を用意し、AV(S)0.50~2.00sq適用のものとなる。

ギボシ端子にAV(S)0.50~2.00sq適用のものを使用したのは、合計3本の導線をカシメることになるため。AVS0.5sqのコードが3本あることから、1.5sq相当の面積となる。使用するコードに対するギボシ端子は、sqと合計本数の単純な掛け算で適用範囲を見つけることができる。

ギボシ端子の先端部分(メス側にねじ込む部分)を切り落とす。柔らかい金属なので、ニッパーで簡単に切り落とせる。切り落として導通部分だけを残したのが、写真下側のもの。スプライス端子に近い。

次にコード本体の加工に移る。

本線となる赤コードは一旦切断してビニール被覆を除去し、導線を露出させる。同じく、支線となる黒コードもビニール被覆を除去しておく。除去する被膜の被覆は4mmほど。

絶縁材として、熱収縮チューブを使用する。3φ(内径)品だと少しキツいので、4φ(内径)品を使う。使用する長さは、コードの補強を兼ねて20mmほど。強度が必要なければ、短めになる。

熱収縮チューブを通してから(ここ重要)、導通部分をカシメる。3本の導線が重なっていることから圧着工具が少々固くなるが、そこは根性で握るべし。物理的に抜けないことを確認し、接続そのものは完成。ここで被覆部分をカシメて、熱収縮チューブで覆ってもいい。

もう一つ、さらに手を加えることから、この時点では被膜部はまだカシメないでおく。

三本の導線が差し込まれていることから、カシメが緩んで断線してしまうことは避けたい。そこでハンダ付けを行う。カシメ部分の隙間から、ハンダを流し込むようにしてコーティングする。

ちなみに、先にハンダコーディングを施してからカシメることは、絶対にしてはらならない。ハンダを盛ることからカシメが甘くなりがちで導線が抜けやすくなり、ハンダ痩せを起こしてしまうと、これまた抜けてしまう原因になるからだ。

ハンダ付けの熱が冷えてから、被膜部分をカシメる。熱が残ったままカシメると、被膜部分が溶けてしまう。状態をよく確認して良好なら、先に通しておいた、熱収縮チューブをカシメ部分に移動させて覆う。

熱収縮チューブを縮めるために、ターボライターを使用した。ガスを加圧して着火するので炎の揺らぎがなく、ピンポイントで加熱することができる。直接火で炙るのではなく、熱収縮チューブの部分だけに炎の熱気を当てるようにする。他のコードやコネクタに炎や熱のダメージを与えたり、内装を燃やさないように注意。

ターボライターで熱収縮チューブを縮めれば、分岐作業は完了となる。赤コードの本線に、黒コードの分岐線を接続することができた。

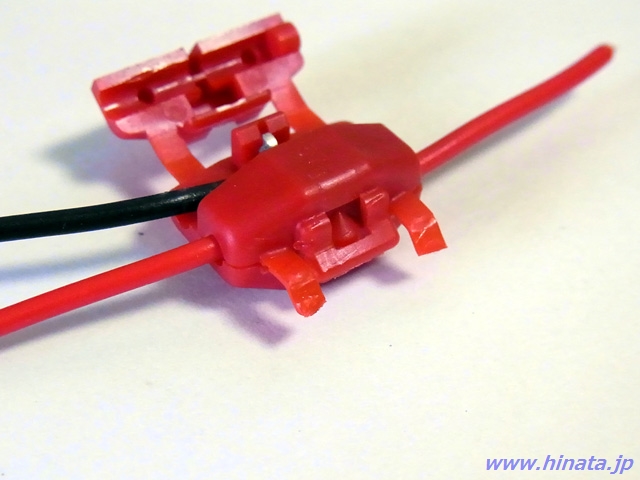

エレクトロタップによる分岐と、ギボシ端子の加工による分岐の比較。エレクトロタップは場所を奪って乱雑になってしまう傾向にあるが、ギボシ端子の加工バージョンのほうがスマートに仕上がる。

ただし、とても手間のかかる作業になってしまうのが欠点。接続部分が多数あると、それだけ時間もかかってしまう。

エレクトロタップによる分岐と、ギボシ端子の加工による分岐が多いパターンを想定してみた。

見た目からして出来栄えが大きく異なり、ただでさえ大きいエレクトロタップが多くなると、車内の隙間部分に無理矢理詰め込むことになって嵩張ってしまい、コードに余計な負担を強いることになってしまう。

エレクトロタップを用いた分岐の場合、導通部分はコードの両面に僅かだけ露出し、接触面積は少ない。エレクトロタップ内の刃で被覆を破るのと同時に、導線部分に傷まで入る。これが振動や伸縮により断線していき、撚り線だったものが残り1本になってしまったようだ。

完全に切れてから慌てても遅く、もし出先で切れて車が動かなくなれば、原因調査と復旧でドライブを中止しなければならなかった。

こんな調子で、車体のハーネスをどんどん修正していく。かなりの時間を要したが、場当たり的な作業を行ったツケだ。反省の意味を込めて、じっくり作業していき…。

エレクトロタップによる分岐や、ビニールテープによる絶縁を全て外し、修正したハーネス。

非常にスリムな配線になり、車体既存のハーネスに併せることができた。ぱっと見て、ここにVTECコントローラーが接続されているようには見えない。

エレクトロタップの外し方

これまでの文章を読んで、エレクトロタップを外して、分岐処理を改めて施したくなったかもしれない。では逆に、エレクトロタップを外すにはどうしたらいいのか。

手っ取り早いのは、エレクトロタップ両口から出ている部分で、ハーネスそのものを切ってしまうことだ。その代わり、エレクトロタップ分だけハーネスが短くなるし、長さに余裕のないECU付近などではより短くなることで、無理に曲げる、引っ張る等の余計な負荷を与えてしまうかもしれない。

エレクトロタップだけを外すには、やはり一手間が必須となる。

黒コードと赤コードを繋ぐ、エレクトロタップを外すと仮定する。あらゆる方法があるが、まずはエレクトロタップを破壊しないで取り外すパターン。細いマイナスドライバーが一本あれば、容易に取り外せる。相手は軟らかいプラスチックなので、簡単に外すことができる。

エレクトロタップの口側から細いマイナスドライバーを突っ込み、開き側へこじる。マイナスドライバーで、ハーネスを傷つけないように注意。

これで、片方が開いた。もう片方は、再び細いマイナスドライバーを突っ込んでこじ開ける方法や

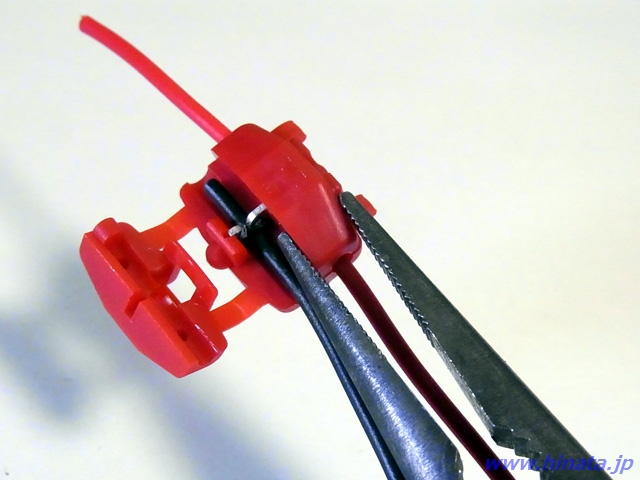

ラジオペンチ等で、挟んで開ける方法もある。

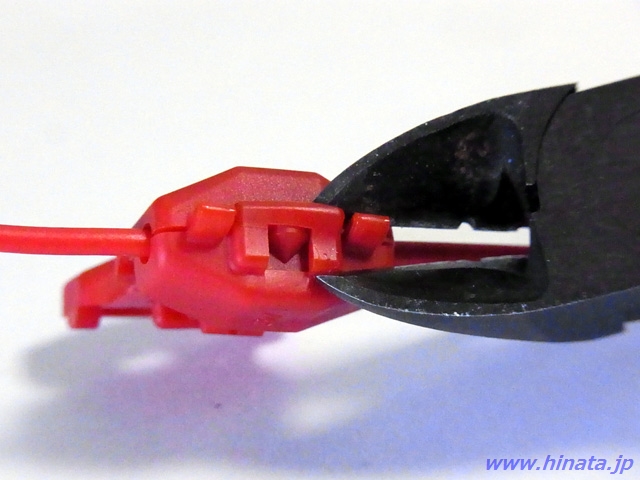

次は、エレクトロタップを破壊してしまう方法だ。必要な道具は、ニッパー。

写真のように、爪部分を折り曲げて、関節部分を切ってしまう。

関節だけでなく、ツメまで切り落としてもいい。そっちのほうが早いかもしれない。

こんな具合。残りのもう片方の処理も、先述した方法で外せばOK。エレクトロタップの刃で、導線部分が傷んでいる場合が多い。外した部分は、慎重に扱うこと。

〆

エレクトロタップの批判ではないので、念のため。とはいうものの、VTECコントローラーの取付説明書には「エレクトロタップは絶対使わないで下さい」と記載されているし、配線不良を防ぐための一手間はほぼ必須のようだ。

※当記事を参考にしながら「実際には切れていない」という趣旨の発言をした者がいたが、断線によるトラブルを起こす前に対策を取っていることに気づかないのだろうか。なぜ、任意保険に入るのか考えてもらいたい。

「万一事故を起こしても、自前では補償できないから任意保険に入る」わけで、人を殺してしまう最悪のリスクを考えての任意保険だろう。それに近い考えで、純正状態から外れる改造を施す以上、断線が原因で車両火災や、接続機器のトラブルによる制御不良(不能)で事故を起こすわけには行かず、出来る限りのリスク低減策を講じなければならない。

もう少し行間を読むことを進言したい。